Tecnologia

HP crea a Sant Cugat un nou sistema d'impressió en 3D

La firma nord-americana vol revolucionar el mercat amb una impressora que arriba a la precisió del vòxel, la unitat mínima de volum

Fabrica deu cops més de pressa i a meitat de preu que els rivals

“Les fàbriques, tal com les coneixem, ja no tornaran.” Així de taxatiu es mostrava Ramon Pastor, vicepresident d'HP, en presentar ahir el factor que, segons el seu parer, posaria fi al paradigma actual. Es tracta d'una nova impressora en 3D amb unes prestacions revolucionàries en el sector i creada a la seu de la companyia a Sant Cugat del Vallès, des d'on es desenvolupa a escala mundial tot el negoci d'impressió en 3D de la firma nord-americana. “L'HP Jet Fusion 3D Printing Solution crea peces físiques de molt alta qualitat fins a deu vegades més de pressa i a meitat de preu que les altres solucions del mercat”, explicava el directiu català en la presentació europea del seu nou producte.

L'objectiu d'aquesta impressora no és el consumidor personal –si no està disposat a dedicar-hi un mínim de 145.000 euros i un parell d'habitacions per instal·lar-la–, són les empreses que vulguin guanyar agilitat i optimitzar els costos del prototipatge i també la producció, un camp en què HP preveu un amplíssim marge de creixement. Gràcies a un sistema que permet la impressió de peces amb un grau de precisió a nivell de vòxel (la unitat mínima de volum, equivalent al píxel en les imatges, que és un cub més petit que el gruix d'un cabell), HP ofereix una capacitat de resolució sense precedents.

La impressora principal té un compartiment amb rodes intern on es col·loca el material de fabricació, que es va elevant i fusionant gràcies a l'energia que aplica un capçal que passa a velocitat constant per la superfície de fabricació, independentment de la complexitat de la creació. D'aquesta manera, es pot saber perfectament el temps de fabricació de cada peça.

La compactació del material té lloc per la combinació d'energia amb un agent compactant i un altre delimitador que crea els perfils, però que no comporten cap reacció química, de manera que el material sobrant es pot reciclar. Un sensor de temperatura amb 900 punts controla que el procés tingui lloc a la temperatura correcta i, un cop enllestida la creació, es pot extreure de la impressora el carro amb el material base i la peça per dur-lo a la unitat de refredament ràpid. Aquesta segona màquina s'encarrega de tornar l'objecte a la temperatura ambient en el mateix temps que va trigar la impressió, que per a un objecte estàndard pot ser unes deu hores. A més, també recull el material sobrant per a un ús posterior, ja que pot funcionar amb fins a un 80% de plàstic reciclat.

“Imprimint en 3D aquesta peça per a una de les nostres impressores de gran format n'hem rebaixat el preu de 35 dòlars a només 6, i el pes en un 85%”, explicava ahir un dels enginyers de la companyia. Actualment es pot imprimir amb diferents plàstics, elastòmers i poliamides retardants del foc o d'alta densitat, però gràcies a acords amb el principals agents del sector s'espera obtenir aviat materials amb noves propietats i més barats. A més, pròximament es podran tenyir externament i internament de diferents colors per veure ràpidament el desgast de les peces.

El sector sanitari serà un dels grans beneficiats d'aquesta nova tecnologia 3D –en dues hores es poden fer 700 correctors dentals al preu d'un euro–, però l'aeronàutica i l'automoció encara ho seran més, ja que en un futur es preveu poder dotar d'intel·ligència aquests components, imprimint-hi a dins circuits integrats i sensors. “Estem molt a prop d'aconseguir que les diferents peces d'un cotxe o un avió ens indiquin el nivell d'estrès que estan patint en temps real”, explicava Pastor, que dirigeix des de Sant Cugat la divisió d'impressió en 3D de tota la companyia.

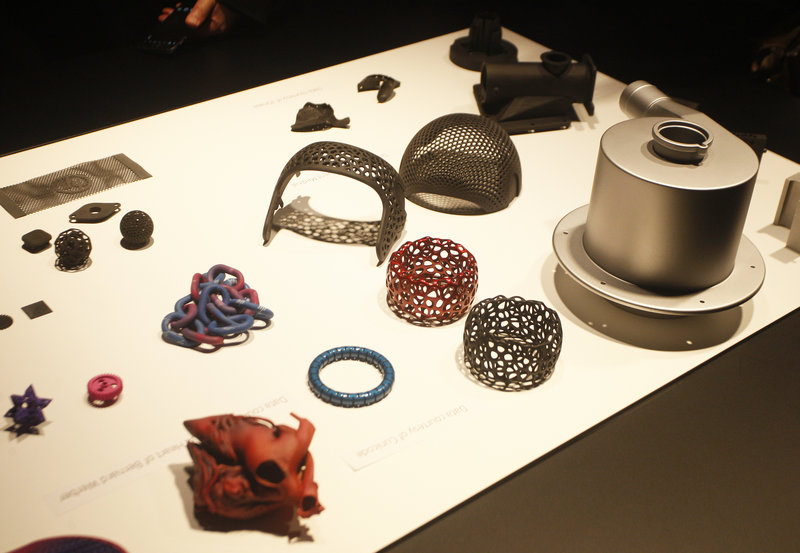

El responsable de la base lunar en 3D, a l'In(3D)ustry

Sempre atenta a les tendències tecnològiques, Fira de Barcelona inaugura avui un saló dedicat a la fabricació additiva: In(3D)ustry. Es tracta d'una mostra de tres dies i proporcions modestes al costat del MWC, però que permetrà veure, a banda de la nova impressora d'HP, una àmplia representació del sector que dóna forma a la comunitat maker, els usuaris de les impressores 3D que, amb les seves idees i projectes, estan impulsant un canvi de model econòmic.

Entre els ponents que participaran en el saló, destaca la participació del neozelandès Mark Burry, que aplica els seus dissenys en 3D en els treballs de finalització de la Sagrada Família de Barcelona, i el belga Xavier de Kestelier, soci de l'estudi de Norman Foster i responsable del projecte de construcció d'una base a la Lluna amb impressores 3D. També dissenyadors com l'israelià Danit Peleg i el novaiorquès Francis Bitonti, entre altres, que explicaran com l'aplicació d'aquest nou tipus de fabricació ha suposat un avanç en la seva manera de treballar.

A banda, en els diferents estands es podran veure les solucions i aplicacions que el sector està desenvolupant per a indústries com ara l'aeronàutica, l'automoció, la sanitat i la tecnologia, entre moltes altres.